Einfache Handhabung und hohe Qualität im Dünnbelchbereich,

dadurch überzeugen die Verfahren der Spitzenzündung

- Verfahrensstärken

- preiswerte Schweißbolzen

- 230V AC Schukoanschluß genügt

- einfache Handhabung

- kostengünstige Geräte

- gut automatisierbar

- keine oder je nach Anwendung nur Spiegelsichtbare Markierungen auf der Gegenseite

- lackierte Rückseiten möglich

- Typische Anwendungsbereiche sind :

Schaltschrankbau, Fahrzeugbau, Fassadentechnik, Kathodischer Korrosionsschutz, Isoltationen auf Metal

- Verfahrensarten:

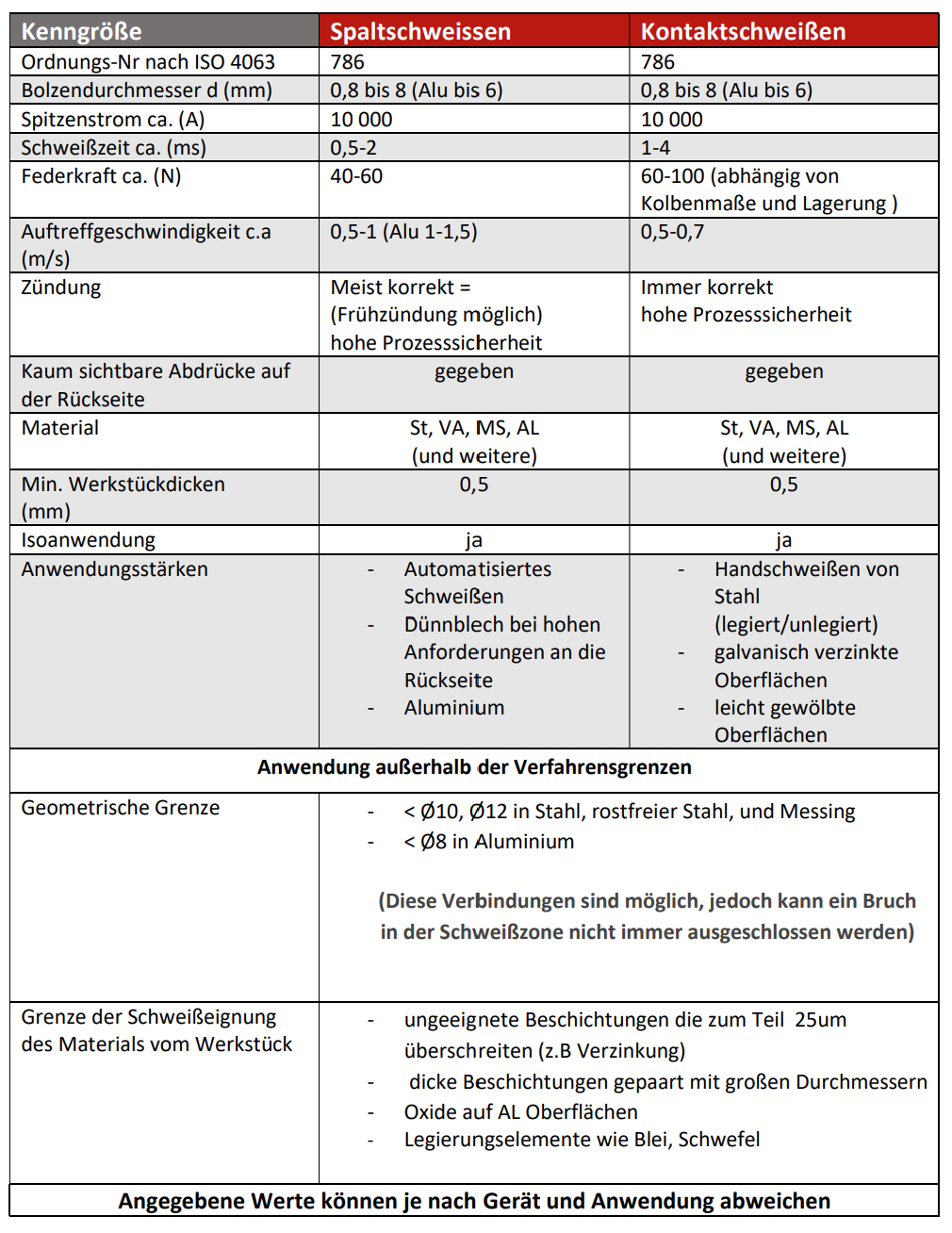

Das Spitzenzündungsverfahren unterteilt sich wiederum in Kontaktverfahren und Spaltverfahren. Im Folgenden finden Sie die beiden Verfahren näher erläutert, wie auch Anwendungssärken und technische Details.